Fabbriche intelligenti per uomini intelligenti

In principio era “manu-fatto” poi, grazie alla crescente automazione industriale, è diventato “macchina-fatto”

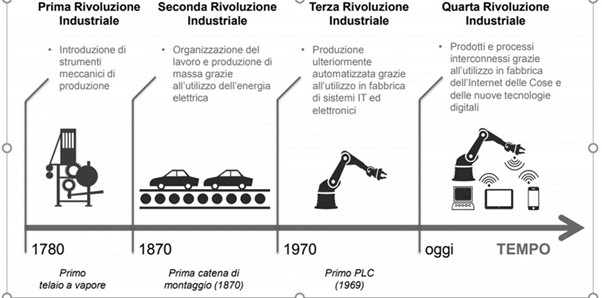

I processi di automazione industriale hanno percorso dalla Prima Rivoluzione Industriale ad oggi un lungo viaggio.

Grazie alle moderne tecnologie, negli anni la capacità produttiva è stata via via implementata da logiche programmabili (PLC), sistemi di supervisione (SCADA), bracci robotici, movimentazioni automatizzate fino ad arrivare ai moderni MES in grado di acquisire e far gestire tutte quelle informazioni utili a ottimizzare la produzione, così contribuendo a creare fabbriche intelligenti, connesse, collaborative ecc.

Ma se tutto è sempre più automatizzato, perché ancora oggi nelle fabbriche continuiamo a vedere la presenza dell’uomo?

Se l’impressione è che in certi contesti gli umani siano trattati un po’ come macchine (che senso avrebbero sennò i vari “wearables” indossati per tracciare le “performances” umane?), la verità però penso sia un’altra:

Ancora oggi, le macchine hanno bisogno dell’uomo!

Perché?

- primo, per una questione di limiti meccanici: le macchine non riescono a fare tutto ciò che manualmente e con “tatto” sa fare l’uomo (non per nulla il “fatto a mano” è ancora oggi sinonimo di Qualità);

- secondo: perché anche le macchine si rompono o devono essere manualmente riprogrammate o mantenute in funzione grazie all’ingegno umano;

- terzo, perché i costi e i tempi di progettazione necessari a fare una linea completamente automatizzata e dedicata a prodotti complessi e variabili come quelli attuali non riescono ad essere ammortizzati prima che il prodotto debba essere nuovamente modificato!

Se quindi lo scenario è quello di lavorare ASSIEME alle macchine, qual è allora il ruolo che oggi è lasciato all’uomo?

Una prima riflessione: un po’ come nella gestione delle diverse generazioni al lavoro, più che polarizzare le diversità (“giovani e vecchi”) o metterle assieme coattivamente, penso che la scelta migliore sia quella di trovare i punti di forza di ciascuna delle “due parti” (uomo e macchina) combinandone i punti di forza. In questo modo, i lavoratori umani possono davvero svolgere al meglio compiti che richiedono flessibilità, lasciando ai robot quei compiti che sfruttano al meglio la loro forza e velocità.

Circa il ruolo dell’uomo, penso sia giusto sottolineare che l’automazione sotto tutte le sue diverse forme è sostanzialmente un’interfaccia (meccanica o digitale) che si usa in fabbrica per dare comandi a una macchina e/o per leggere delle informazioni che poi ci possono servire per decidere. Quindi resta sullo sfondo il fatto che ancora oggi chi prende il controllo immediatamente in caso di malfunzionamento è l’uomo che – per la sua flessibilità e velocità – diventa l’ultimo e necessario sistema di backup.

Ecco perché costruire macchine che “tengano l’uomo nel loop” non è solo un tema di Ergonomia ma anche un approccio direi quasi filosofico. Una cosa che, se ricordate, troviamo ad esempio anche in “Guerre Stellari” quando Luke, nel corso della prima battaglia contro la “Morte Nera”, spegne la macchina e guida manualmente il suo Ala-X anche grazie alla “Forza”. Vi ricordate? Pensate che lo stesso accadde nella realtà di tutti gli allunaggi, dove fu sempre l’uomo (e non la macchina) a far atterrare manualmente il LEM!

Cercare di tenere l’uomo nel loop significa però anche ripensare al design del Workplace “fabbrica”. Come più volte detto in tema di uffici, la moderna “employee experience” deve necessariamente includere anche i bisogni della popolazione operativa di Plant. Quella che, anche se non è seduta dietro a una scrivania, non può non essere “smart” come tutti gli altri colleghi dal colletto bianco. Così intendendo finalmente per “smartness” non la competenza digitale ma la più ampia attitudine comportamentale e quindi, necessariamente, anche i suoi Spazi e Tempi. È per questo che in molte aziende – anche in chiave Welfare – suggerisco spesso di introdurre spazi di coworking ad hoc per la popolazione di Plant, in tutto simili a quelli della popolazione “uffici”.

Di più. Nel “manufactoring” la collaborazione uomo-robot (“human-robot collaboration”) pone a livello di “workplace design” un’ulteriore necessità: la realizzazione di Spazi di lavoro in cui gli operai possano – come in un moderno “open-space” popolato da umani – lavorare con maggiore efficacia e Sicurezza con i vari robot che collaborano fianco a fianco con loro (da qui il termine “cobot”).

Insomma, ancora una volta è importante tornare a ragionare sul come e sul perché far stare al meglio l’uomo accanto alle macchine così da continuare a capitalizzare le nostre capacità di ragionamento, valutazione e flessibilità di risposta critica. Anche perché, come più volte detto, le macchine non hanno la nostra capacità di risolvere l’imprevisto!

Insomma, ancora una volta è importante tornare a ragionare sul come e sul perché far stare al meglio l’uomo accanto alle macchine così da continuare a capitalizzare le nostre capacità di ragionamento, valutazione e flessibilità di risposta critica. Anche perché, come più volte detto, le macchine non hanno la nostra capacità di risolvere l’imprevisto!

Tutto ciò ci mette allora di fronte ad una sfida di Responsabilità: continuare a supportare l’uomo, accompagnandolo in termini di consapevolezza e quindi di Formazione e così far sì che macchine, AI o “smart devices” possano essere da noi controllati (non so a voi, ma a me non piacerebbe essere alla mercè delle macchine ;))

Ecco perché – andando verso Industria 4.0 – è necessario ripensare (tra le altre cose) anche all’organizzazione del Personale di Plant introducendo, ad esempio, nuove figure che siano non più dei classici operai “autisti conduttori” ma veri e propri “specialisti o ingegneri di sistema” con una formazione STEM ibrida manuale e digitale, buone capacità di analisi e gestione dei dati, pensiero logico, forte problem-solving, elementi di cybersecurity, capacità di comunicazione per trattare con i vari clienti interni e famigliarità con le metodologie “agili”. E quindi anche Leader che (dai responsabili della manutenzione ai capiturno) sappiano motivare il team e siano in grado di popolare le visioni manageriali senza concentrarsi sulla singola tecnologia (il mezzo) ma sulla capacità di integrazione tra persone e tecnologie esistenti. In modo da ripensare in chiave flessibile e adattiva ai vari processi in funzione dei bisogni del cliente (lo scopo).

Se le macchine restano un “mezzo” e non il “fine”, parlare di “smart factories” deve diventare un modo per ribaltare il confronto con la macchina in chiave “umanistica”, per rimettere finalmente al centro i nuovi “smart workers” con la tuta blu, intesi come soggetti attivi e non codici o “oggetti digitali”, che restano portatori di un interesse umano fondamentale: quello di elevarsi nel rispetto di tutto ciò che ci circonda.

Ecco perché sarà sempre più necessario pensare a “smart people in smart factories“!